DMF-Y-89电磁脉冲阀DMF-Y-89电磁脉冲阀为淹没式(亦称嵌入式阀)它直接安装在气包上,具...

DMF-Y-89电磁脉冲阀DMF-Y-89电磁脉冲阀为淹没式(亦称嵌入式阀)它直接安装在气包上,具... 改造锅炉布袋除尘器我公司是从事改造锅炉布袋除尘器业务,主要针对电厂、钢厂等原有...

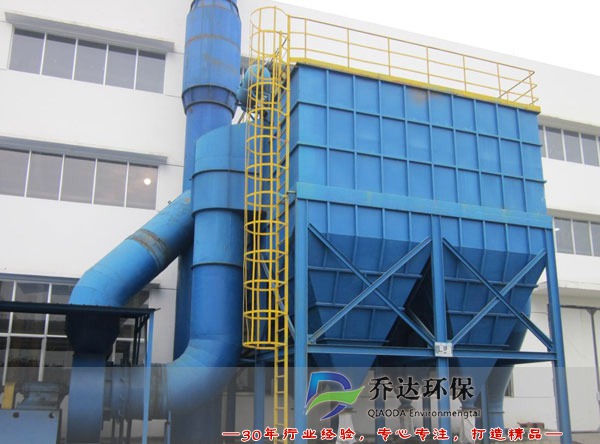

改造锅炉布袋除尘器我公司是从事改造锅炉布袋除尘器业务,主要针对电厂、钢厂等原有... LCM长袋低压脉冲除尘器LCM长袋低压脉冲除尘器综合了分室反吹和脉冲清灰的优点,克服了普...

LCM长袋低压脉冲除尘器LCM长袋低压脉冲除尘器综合了分室反吹和脉冲清灰的优点,克服了普... CCJ冲激式除尘器CCJ冲激式除尘器组内的水位由溢流箱控制。当水位高出溢流箱的溢流...

CCJ冲激式除尘器CCJ冲激式除尘器组内的水位由溢流箱控制。当水位高出溢流箱的溢流... BDZ-60单轴粉尘加湿机BDZ-60单轴粉尘加湿机具有处理量大、结构紧凑、、稳定、维修简单等...

BDZ-60单轴粉尘加湿机BDZ-60单轴粉尘加湿机具有处理量大、结构紧凑、、稳定、维修简单等...振打锤是使极板、 产生振动以 沉积在它们表面的粉尘的系统。振打锤的轴扣采用的是将U型卡和与轴连接的轴卡两个零件构成,再将两个零件焊接在一起,需要注意的是焊接而成的轴扣要所要求的相对位置,使得组装后的振打锤正确的打到要求位置。一般是一排极板安装一个振打锤,同一电场各排的振打锤安在一根传动轴上,并依次错开一个角度,使各排板极交替地受到振打。振打强度和振打频率,可用适当的电控装置进行调节。本公司是将U型卡和与轴连接的轴卡为用整体钢板一次压制成型的整体。因而振打锤能轴扣的精度和安装所要求的相对位置,,使用,从而能电除尘器的稳定运行,减少污染,保护环境。

决定振打锤的振打强度的因素:

1,静电除尘器容量。对于外形尺寸大、极板多的静电除尘器,需要振打强度大。

2,极板安装方式。极板安装方式不同,如采用刚性连接,或自由悬吊方式,由于它们传递振打力情况不同,所需的振打锤振打强度不同。

3,粉尘性质。黏性大、比电阻高和细小的粉尘振打强度要大,例如振打强度大于200g,这是因为高比电阻粉尘的附着力和静电力较强,所以需要振打锤的振打强度 大。细小粉尘比粗粉尘的黏着力大,振打强度也要大些。

4,湿度。一般情况下湿度高些对清灰有利,所需振打加速度亦小些。但湿度过高可能使粉尘软化,产生相反的效果。

5,使用年限。随着静电除尘器运行年限延长,极板锈蚀,粉尘板结,振打锤的振打的强度应该提高。

6,振打制度。一般有连续振打和间断振打两种,采用哪种制度合适要视具体条件而定。例如。若粉尘浓度较高,黏性也较大,采用强度不太大的连续振打较合适。总之,合适的振打强度和振打频率在设计阶段只是大致地确定,只有在运行中根据实际情况通过现场调试来完成。

烘干机除尘器

烘干机除尘器是靠前面的热风...

烘干机除尘器

烘干机除尘器是靠前面的热风...

YJD-26A旋转下料阀

旋转下料阀的结构与工作原理...

YJD-26A旋转下料阀

旋转下料阀的结构与工作原理...

10吨锅炉布袋除尘器

10吨锅炉布袋除尘器采用国内...

10吨锅炉布袋除尘器

10吨锅炉布袋除尘器采用国内...

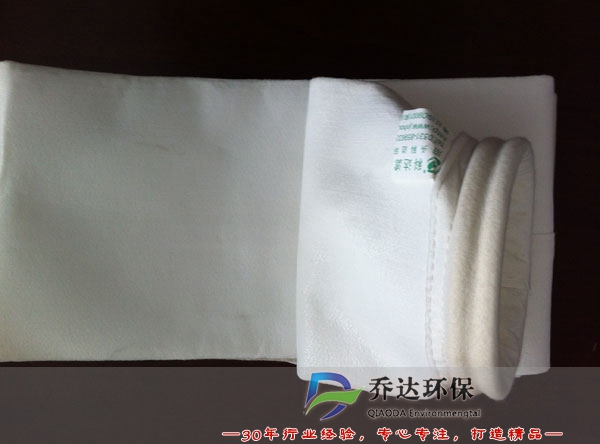

化工厂覆膜滤袋

化工厂覆膜滤袋为常温的烟气...

化工厂覆膜滤袋

化工厂覆膜滤袋为常温的烟气...